欢迎莅临辉腾企管

服务热线:13983893373

来源:英盛网 重庆合伙人 阅读量:2873次

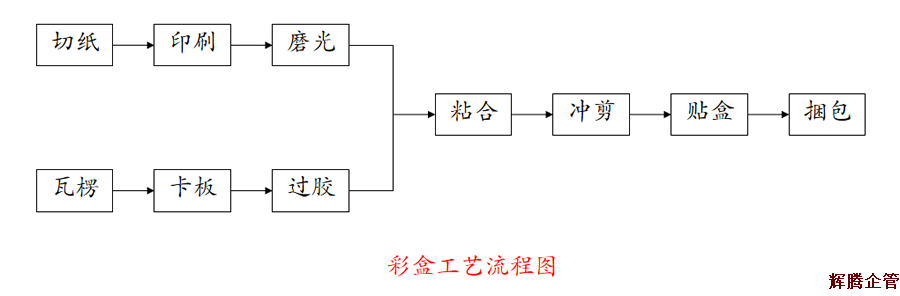

要消除生产过程的七大浪费,在日本企业有诸多有效对策,其中之一是“工序的消除、简化、整合、自动化”。那是什么意思呢?这里涉及工业工程成果,或者IE手法。所谓IE手法,是以人的活动为中心,以事实为依据,运用科学的方法对生产系统进行观察、记录分析,并对系统问题进行合理化改善,最后对结果进行标准化的方法。其中重要工作之一是对企业工艺流程的梳理、分析。

工艺流程又称工艺路线,是构成产品的零部件或原材料在生产过程中所经过的路线。工艺流程反映了生产加工的顺序,工序与工序的连接。

以下是工艺流程分析要点,也叫流程法。你要思考:

* 是否符合逻辑和工艺要求?

* “人、机、料、法、环、测”等生产要素的配置是否科学合理?

* 工艺是否合理、先进?

* 现有各环节是否需要“消除、简化、整合、自动化”?

* 部门间的联系是否通畅,职责是否到位,是否要对现有机构进行调整或重组?

以下是流程梳理优化的主要内容:

第一项是消除,即消除现有流程中的非增值活动。包括:

◎ 过量生产:生产过早或过多,即生产超过客户或后道工序所需要数量的产品。

◎ 等待:指流程内由于某种原因导致的对人、物、信息的等待。

◎ 搬运:任何人员、物料和信息移动都要花费工时,不增加任何价值。

◎ 过度加工:不必要的工序或多余的加工,即原本不需要的加工被当成必要的加工,或加工精度超过了客户的要求而造成的资源浪费。

◎ 库存过剩:任何超过客户或者后道工序需求的供应。

◎ 不合格品:质量不符合要求而产生的返工、返修以及报废等。

◎ 不必要的动作:对产品不产生价值的任何人员和设备的多余动作。

◎ 重复的活动:如信息需要重复的录入。

◎ 反复的检验:重新审视这些检验是不是必要的。

第二项是简化,即在尽可能消除非增值环节后,对剩下的活动仍需进一步简化。包括:

◎ 流程:企业在设计流程时,通常认为流程内员工的信息处理能力非常有限,因而一个流程通常被割裂成多个环节,以让足够多的人来参与完成流程任务。

◎ 表单:许多表单在流程的运作中没有实际作用,或表单设计上就有许多重复的内容。

◎ 沟通:简化沟通,避免沟通的复杂性,提高有效性。

◎ 物流:虽然大部分物流的初始设计都是自然流畅且有序的,但在使用过程中为了局部改进而进行的零敲碎打式的变动,在很大程度上流程变得低效了。

第三项是整合,即对流程的某些环节进行重排或合并。包括:

◎ 流程:对某些环节进行重排或合并,使之更有效率。

◎ 活动:将某些活动整合,授权一个人完成更多的简单活动,可以减少因活动流转的差错,缩短工作时间。

◎ 团队:形成项目团队或跨部门工作团队,这样使得物料、信息流动距离最短,改善同一流程上人员间的沟通。

◎ 客户:面向客户,与客户建立良好的合作关系,将自己的服务与客户的流程相衔接。

◎ 供应商:消除企业和供应商之间的一些不必要手续,建立信任和伙伴关系,整合双方的流程。

第四项是自动化,对重复性的、复杂的、比较固定的流程实现自动化。包括:

◎ 脏活、累活与乏味的工作。

◎ 数据的采集与传输。

◎ 数据的分析。

思考:在企业生产中,经常会遇到下面哪些管理痛点:

1、生产进度不透明,给业务跟单同事带来诸多不便

2、生产排程不合理,导致订单延误、漏单经常发生

3、无法及时了解产品的不良率,质量控制难度大

4、生产现场管理混乱,造成人力资源和物料的浪费

5、仓库管理不规范,造成材料积压严重,物料查找麻烦……